Einblicke in den vorgestern eröffneten Standort Münchsmünster

(ty) In der gestern offiziell eröffneten neuen Fertigung in Münchsmünster, in die Audi einen dreistelligen Millionenbetrag investiert, wird die Produktion schrittweise hochfahren. Im Jahr 2016 werden nach eigenen Angaben rund 800 Beschäftigte in Münchsmünster arbeiten, unter ihnen etwa 250 neue Mitarbeiter. Im Industriepark Münchsmünster entsteht ein Audi-Kompetenzzentrum für die Produktion von Karosserie-Strukturbauteilen aus Aluminiumdruckguss, von warm- und kaltumgeformten Pressteilen sowie von Fahrwerkkomponenten.

Der neue Audi-Standort Münchsmünster.

Die Fertigung an dem neuen Standort im Kreis Pfaffenhofen umfasst derzeit 31 Hektar, das entspricht etwa 43 Fußballfeldern. Für einen späteren Ausbau stehen weitere elf Hektar bereit. Das benachbarte Dreieck der Bundesstraßen B16 und B16a sorgt für die passende Verkehrsanbindung. Unmittelbar am Nordrand des Areals verläuft zudem die Bahnlinie Ingolstadt–Regensburg. Direkte Gleisanschlüsse für das Presswerk und die Fahrwerkkomponenten-Fertigung seien bereits vorgesehen, heißt es von Audi.

Die Aluminiumdruckgießerei

Die Hallen K10 und K11, im Süden des Geländes gelegen, beherbergen die Aluminiumdruckgießerei und die mechanische Bearbeitung der Teile. Die werkseigene Gießerei verschiebe die Grenzen des technisch Machbaren; sie übernehme die Rolle des Innovationsführers und treibe dadurch den Fortschritt voran, heißt es von Audi. „Neue Legierungen und Highend-Herstellungsverfahren machen Bauteile mit geringen Wandstärken möglich, die extrem leicht, fest und präzise zugleich sind.“

In ihrem Layout folge die Gießerei den Prinzipien des Audi-Produktionssystems (APS), das auf effiziente und ergonomische Abläufe ausgelegt ist. Die großen Druckgusszellen beispielsweise sind hauptsächlich im Boden versenkt.

Überführung der Schmelze in den Transport- beziehungsweise Reinigungstiegel.

Der erste Arbeitsschritt in der Halle K10 ist das Einschmelzen der zugelieferten Aluminiummasseln. Bestückungsautomaten transportieren die etwa 60 Zentimeter langen Barren in zwei große, mit Gas befeuerte Öfen, die Tag und Nacht in einem besonders energieeffizienten Tauchschmelzverfahren arbeiten. Der eine Ofen ist für naturharte, der andere für warmaushärtende Aluminiumlegierungen ausgelegt, beide können in einer Stunde je 2,5 Tonnen Material schmelzen.

Bei etwa 700 Grad Celsius sind die Legierungen flüssig; Stapler bringen die Schmelze in geschlossenen, wärme-isolierten Tiegeln zu den vollautomatischen Druckgusszellen. Die beiden ersten dieser groß dimensionierten Anlagen wurden im Herbst dieses Jahres aufgebaut, drei weitere folgen sukzessive, so das Unternehmen. Eigene Warmhalteöfen in den Zellen halten die Schmelze auf konstanter Temperatur.

Der eigentliche Gießvorgang dauert etwa 80 bis 120 Sekunden. Die beiden Hälften des beheizbaren Werkzeuges, von einem Sprühroboter mit einer Emulsion aus Wasser und Trennmittel benetzt, werden evakuiert und mit 4400 Tonnen Zuhaltekraft geschlossen. Die erforderliche Menge Aluminiumschmelze gelangt zunächst in die Füllkammer. Von dort aus schießt sie der hydraulisch angetriebene Gießkolben mit einer Geschwindigkeit von 25 Metern pro Sekunde in die stählerne Form. Bis das Aluminium vollständig erstarrt ist, übt der Kolben einen statischen Druck von rund 200 Bar aus.

Abkühlen der Bauteile in einem Tauchbecken.

Nach dem so genannten Schuss holt ein Roboter das Bauteil, das jetzt noch etwa 300 Grad Celsius heiß ist, aus der Form und legt es in einer Hubstation ab, die es zur weiteren Kühlung in ein Wasserbecken absenkt. Von dort gelangt es in die Stanzpresse, die in die Gusszelle integriert ist. Sie befreit es von den überlaufenden Angussteilen, die anschließend wieder eingeschmolzen werden – der Materialkreislauf ist geschlossen. Eine Signierstation gibt dem Bauteil seine Kennzeichnung; Messverfahren wie Röntgen- und Spektralanalysen dienen der Kontrolle.

In der angrenzenden Halle K11 werden die Aluminiumbauteile auf modernsten Bearbeitungszentren zerspant. Bei diesem Prozessschritt werden die Teile mit hoher Genauigkeit gebohrt und gefräst. Die Montage von Gewindeeinsätzen in unter- schiedlichen Größen erhöht die Festigkeit der Gewinde. Anschließend laufen alle Bauteile durch eine Tauchbeckenanlage, in der die Teile gewaschen, gebeizt und konversions- beschichtet werden. Am Ende des Fertigungsprozesses werden in die dünnwandigen Bauteile sogenannte Blindnietmuttern für die spätere Montage gesetzt.

Die Strukturbauteile-Fertigung in Münchsmünster ist auf eine tägliche Kapazität von 2500 Stück ausgelegt, wie Audi mitteilt. Sie produziere einen Teil der Karosseriestruktur-Gussteile für die Modelle mit längs eingebautem Motor. Aktuell handelt es sich um die langen Verbindungselemente zwischen Schwellern und hinteren Längsträgern, um die so genannte Gehängeaufnahme für den Pedalbock und um die Aufnahmen für die vorderen Federbeine. Alle Komponenten seien erheblich leichter als herkömmliche geschweißte Teile aus Stahlblech – bei der Federbeinaufnahme ließen sich etwa 30 Prozent Gewicht einsparen.

Das Presswerk

Auch im Presswerk in Münchsmünster steht der Leichtbau an erster Stelle – der Autobauer hat hier zwei große Öfen für die Herstellung von formgehärteten Stahlblechteilen installiert. Beim Formhärten bildet sich durch eine gezielte Temperatursteuerung ein so genanntes martensitisches Gefüge von extremer Zugfestigkeit; die dadurch möglichen geringen Wandstärken senken das Gewicht.

Heute entstehen die formgehärteten Blechteile, die bei vielen Audi-Modellen die Karosseriezellen verstärken, zum großen Teil im Werk Ingolstadt in Durchlauföfen. Mit der Verlagerung der Produktion nach Münchsmünster komme ein neues Verfahren zum Zug, das energieeffizienter sei.

Vollautomatisches Einfahren des Werkzeugwechselwagen in die Presse, Werkzeugkontrolle und Erteilung der Freigabe zum Einbau durch einen Mitarbeiter.

Die neuen Mehrlagen-Kammeröfen, die mit Erdgas befeuert werden, fassen zusammen etwa 40 Blechplatinen. Der so genannte Feeder legt die Bleche in die Kammern ein, nach fünf bis sechs Minuten sind sie auf gut 800 Grad Celsius erhitzt. Danach werden sie in einer Warmhaltebox, in der sie die Temperatur halten, aus den Kammern gefahren. Bei manchen Platinen – etwa für die B-Säulen – wird die Box in gewissen Zonen schwächer beheizt; die Zugfestigkeit des Blechgefüges geht dort etwas zurück, was bei einem Crash vorteilhaft ist, wie Audi erklärt.

Zwei Pressen mit wassergekühlten Werkzeugen formen die Platinen bei etwa 600 Grad Temperatur um; darüber hinaus übernehmen sie den Beschnitt, das Lochen und Stanzen in höchster Präzision. Roboter entnehmen die fertigen Teile und deponieren sie in einem Puffer. Eine schnell arbeitende Laser-Anlage, aus acht Einheiten bestehend, erledigt die letzten Bearbeitungsschritte, die bei einigen Bauteilen noch verbleiben, vollautomatisch.

Zusätzlich installiert Audi in Münchsmünster in den nächsten Monaten eine klassische Karosseriepresse; sie formt hochfeste Teile für die Karosseriestruktur kalt um. Mit 33 Meter Länge, acht Meter Breite und elf Meter Höhe ist die so genannte Mittelpresse mit der Bezeichnung TS 32 die größte Einzelanlage in der neuen Fertigung; ihr Kopfstück wiegt nach Unternehmensangaben allein 280 Tonnen. Mit bis zu 3200 Tonnen Schließkraft könne die Transferpresse pro Minute maximal 30 Hübe realisieren. Wenn sie im Jahr 2014 in Betrieb geht, werde sie jährlich über fünf Millionen Hübe ausführen, dabei sollen acht Millionen Bauteile entstehen.

Das Auslaufband mit den fertig gepressten Halbteilen.

Die Bandschneideanlage, die im Lauf des Jahres 2015 installiert werden soll, versorgt dann die Pressen, indem sie die Platinen aus den großen Stahlbändern, die vom Lieferanten kommen, herausschneidet. Sie ist auch auf die harten Aluminium-Silizium-Beschichtungen ausgelegt, die zum Formhärten erforderlich sind. Ihr Verschnitt wird, ebenso wie der Schrott aus den Pressen, im 7000 Quadratmeter großen Untergeschoss der Halle gesammelt und dem Recyclingprozess zugeführt.

Unter dem Keller des Presswerks liegt eine Bodenplatte, die eine mittlere Stärke von 1,50 Meter aufweist. 13 Bohrpfähle, jeder mit 0,9 Meter Durchmesser und fünf Meter Länge, tragen die Platte. 80 weitere Pfähle, zwischen acht und zehn Meter lang, gewähren dem Fundament Halt.

Die mechanische Fertigung

Mit 45 000 Quadratmetern nimmt die mechanische Fahrwerkkomponenten-Fertigung etwa die Hälfte aller bebauten Audi-Flächen in Münchsmünster ein. In der großen Halle K30 entstehen Aluminium-Radträger, Aluminium-Schwenklager, Radnaben aus Stahl und Bremsscheiben aus Grauguss in zahlreichen Varianten; sie kommen in den Audi-Modellen mit längs eingebautem Frontmotor sowie in weiteren Automobilen des Volkswagen-Konzerns zum Einsatz. Radträger und Schwenklager werden vor Ort in Münchsmünster mit der Radnabe und weiteren Anbauteilen komplettiert und automatisiert zu einer Baugruppe zusammenmontiert.

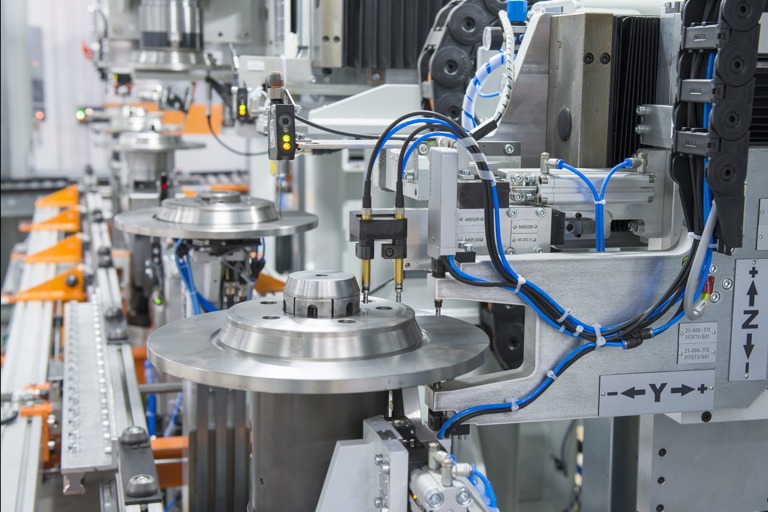

In-Line Messung der Radnabe nach Zerspanung.

Audi hat für jedes Bauteil eine eigene, neue Montagelinie aufgebaut. Bis Ende 2016 kommen den Angaben zufolge schrittweise sieben weitere Linien dazu, die derzeit noch am Standort Ingolstadt stehen. An jedem Arbeitstag werden dann in Ingolstadt und Münchsmünster über 50 000 Teile entstehen. Das jährliche Volumen wachse damit von derzeit acht auf zwölf Millionen Teile.

Verkettete vollautomatisierte Schwenklagermontagezelle.

Auf den weitestgehend automatisierten Linien vollziehen sich klassische mechanische Bearbeitungsschritte – die Rohteile, die die Lieferanten heranschaffen, werden gebohrt, gefräst, gedreht, gewaschen, entgratet, gebürstet und – im Fall der Bremsscheiben – teilweise lackiert. Inline-Messanlagen überprüfen die Maßhaltigkeit der Bremsscheiben auf Tausendstel-Millimeter genau, andere Anlagen überprüfen die Scheiben per Wirbelstrommessung auf mögliche Fehlstellen im Guss. Eine Koordinaten-Messmaschine prüfe bei den Radträgern rund 160 Merkmale pro Bauteil.

Einlaufen der Werkstückträger in die Reinigungsanlage zur Vorbereitung für die anschließende Montage.

Wie überall in Münchsmünster fließen auch in der mechanischen Fahrwerk- komponenten-Fertigung die neuesten Erkenntnisse ein, wie das Unternehmen betont. „Sie reichen vom weiter verbesserten Betriebsdatensystem, das den Fertigungsfluss visualisiert, über einen neuartigen Waschprozess bis hin zu Bearbeitungswerkzeugen, die über mehrere Achsen fahren und mit künstlichem Diamant besetzt sind“, so ein Audi-Sprecher. Im Werkzeug-Technikcenter, das mit Büros und Sozialräumen einen eigenen Trakt am Rand der Halle bildet, bereiten Spezialisten die Werkzeuge auf.

Energie und Emissionen

Die Energieversorgung wird neben konventionellen Energieerzeugern durch ein hocheffizientes Blockheizkraftwerk (BHKW) ergänzt. Das BHKW wird durch Erdgas befeuert und erzeugt neben Wärme auch Strom, genauer gesagt jeweils etwa zwei Megawatt elektrische und thermische Energie für die Grundlast des Standorts. Die bei der Drucklufterzeugung entstehende Abwärme wird über Wärmerückgewinnungssysteme ins Heizungsnetz eingespeist.

Zur Wärmeversorgung der Hallen dient ein Niedertemperaturnetz – die Temperatur des Wassers liegt bei maximal 75 Grad, was die Wärmeverluste und das Druckniveau im Vergleich zu einem Hochtemperaturnetz verringert. Ein Großteil der Versorgungsleitungen – darunter Wärme-, Kälte-, Kühlwasser, Strom-, Druckluft-leitungen – verlaufen oberirdisch über eine Medienhochtrasse.

Das Trinkwasser für die Fertigung Münchsmünster kommt von einem externen Versorger, das Betriebswasser stammt aus diversen Brunnen auf dem Industrieparkgelände. Das Dach- und Straßenwasser versickert über Rinnen und Mulden im Boden, anfallendes Schmutzwasser gelangt in die kommunale Kläranlage und wird dort verarbeitet.

Blick auf das neue Audi-Werk über den Einfahrtsbereich hinweg.

In der Gießerei trennt eine Vakuum-Verdampferanlage das Öl aus dem Abwasser ab; zudem reinigt ein mehrstufiges Kreislaufsystem die Luft. Das Abwasser, das bei der Reinigung der Aluminiumdruckguss-Bauteile entsteht, durchläuft ebenfalls eine separate Neutralisationsanlage. Bei der mechanischen Fahrwerkkomponenten-Fertigung sind den Angaben zufolge nur noch minimale Flüssigkeitsmengen im Spiel – pro Bauteil genügen 1,2 Milliliter einer Wasser-Öl-Emulsion. Der Metallstaub, der an den Maschinen entsteht, werde durch einen Kanal abgesaugt und dem Recycling zugeführt. Filter säubern die Abluft.

Der 200 Grad heiße Ofen, der den Lack in die Bremsscheiben einbrennt, ist mit einer Wärmerückgewinnungsanlage ausgestattet. Die Abwärme im Kühlwassernetz dient dazu, den Fußboden der Logistikfläche zu beheizen. An den Öfen der Aluminiumdruckgießerei wird Wärme direkt in den Prozess zurückgeführt und zum Heizen der Schmelze genutzt.

Als Highlight im Effizienz-Konzept bezeichnet Audi die Mittelpresse TS 32 mit ihren elektrischen Servomotoren. „Wenn die Stempel beim Abwärtsgang abbremsen, wird die Bremsenergie kurzfristig gespeichert und anschließend zum Hochfahren genutzt“, heißt es aus dem Unternehmen.

Weitere Artikel zum Thema: